选粉机的结构、工作原理和故障

录入时间:2021-07-28 12:00:48

更新时间:2021-07-28 12:05:39

编辑:孙柄晨

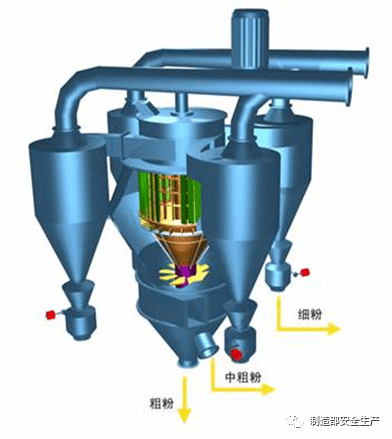

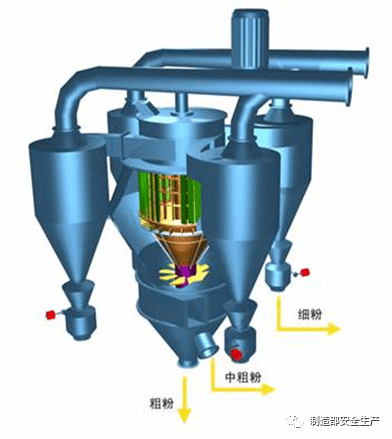

【全文摘要】选粉机功能将粉磨的物料进行筛选得到合格的成品。大大改善磨机的选粉条件,使系统进入良性循环,从而达到节能增产的目的。细度合格的成品通过转动风叶,不合格的物料将从下部锥斗返回磨机再次粉磨。直至达到我们所需要的细度。

一、选粉机功能

将粉磨的物料进行筛选得到合格的成品。

大大改善磨机的选粉条件,使系统进入良性循环,从而达到节能增产的目的。

细度合格的成品通过转动风叶,不合格的物料将从下部锥斗返回磨机再次粉磨。直至达到我们所需要的细度。

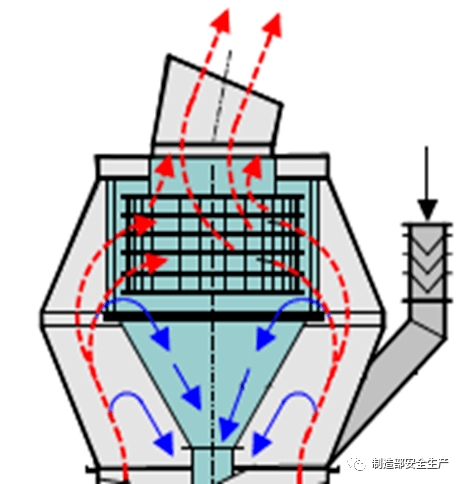

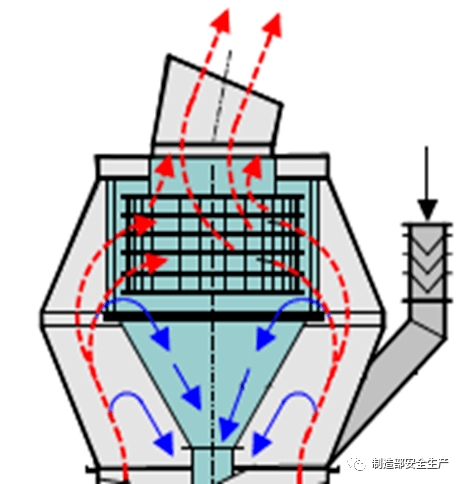

选粉气体从磨机气体出口引入选粉机底部,气体沿进风管上升至上部出口,被粗粉收集锥部(内锥体)沿四周分流,进入由内锥体和外壳体组成的内腔,继续上升。当气体升至顶部时,经选粉机上部进入,与撒料盘分撒后的物料相遇,物料被气流分散,并被第一次分选(初选粉)。

经粗选粉后,大部分颗粒随气体被导向叶片导入涡流分选区,其余较粗颗粒由于重力的作用下沉降至出料口。进入涡流分选区的颗粒,由于受涡轮叶片的高速旋转产生的旋转气流的带动,被进一步分散并获得一定的离心力,与此同时,颗粒也受到气体曳力的作用,离心力小于气体曳力,颗粒被气流带入涡轮叶平内的内涡流区,进入旋风筒,成品掉入集灰箱。如果颗粒的离心力大于气体曳力,则颗粒被重新带到分散区,并由于受重力的作用往下降落至粗颗粒收集锥体,颗粒落到锥体底部时,受到锥体底部引入的气体的冲刷,使粘在颗粒表面的细粉脱离,并随气流进入涡流区,进入旋风筒收集。粗颗粒从内锥体分三路汇入选粉机下部的出料口,再次入磨。

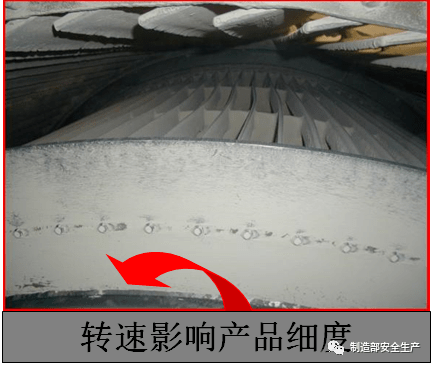

(二) 产量细度问题

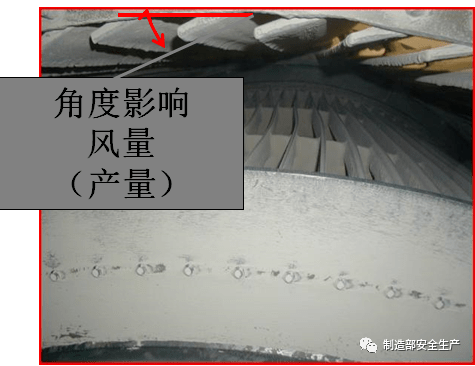

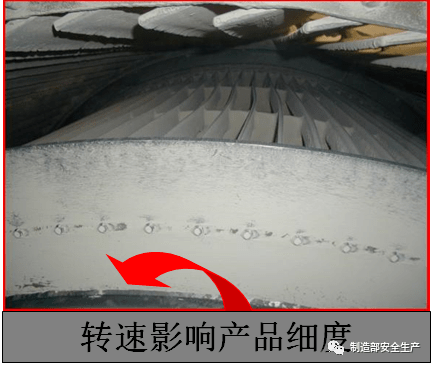

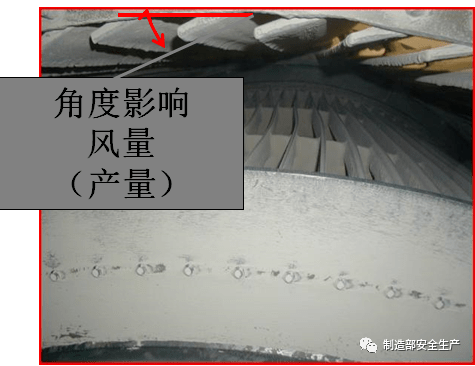

对于产品细度,我们可以改变转子的转速来调节,转得越快,产品的细度越高。反之越低。对于磨内物料不平衡的情况,我们可以在不影响产品合格率的前提下降低转子转速来减少磨内物料(差压)。空磨则相反操作。

解决方法:按安装支持手册检查并做相应的调整。检查润滑单元工作是否正常,活动部分是不是灵活。

原因:对于正常操作下出现压力损失大时,就要检查选粉机顶盖和底盖的密封是不是良好,系统内部外部有无漏风的地方。

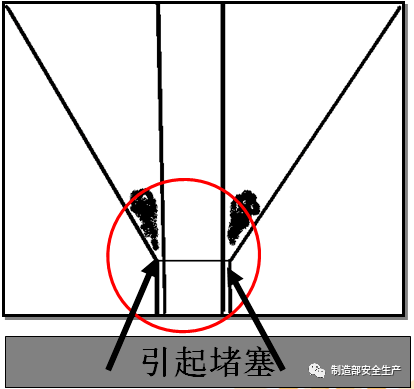

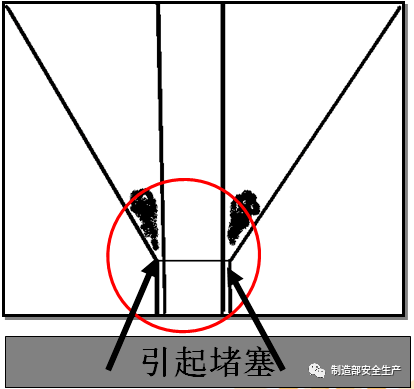

引起锥斗堵料主要原因是因为原料湿度过大,热风未来得及烘干,致于回料湿过多大粘在选粉机锥斗底部堵住锥斗。

6.设备在运行时加强“看”、“听”、“摸”的感知到位;7.优化操作,学以致用性、数据可比性、调整及时性、查找问题多途性。